-

Тележка для рамок предназначена для сбора, хранения и транспортировки рамок в цеху.

Тележка для рамок предназначена для сбора, хранения и транспортировки рамок в цеху. -

Тележка для прутков(шампуров) предназначена для сбора, хранения и транспортировки.

Тележка для прутков(шампуров) предназначена для сбора, хранения и транспортировки. -

Кассета предназначена на нанизки (наколки) рыбы на пруток. Кассеты изготавливаются разной шириной и на разное количество рыбы. Кассета крепится на рабочее место (линия нанизки или стол нанизки). Предлагаем разную длину: от 670 мм (стандарт) до 1 метра и на разное количество рыбы. Кассеты изготавливаются из крепкого пищевого пластика.

Кассета предназначена на нанизки (наколки) рыбы на пруток. Кассеты изготавливаются разной шириной и на разное количество рыбы. Кассета крепится на рабочее место (линия нанизки или стол нанизки). Предлагаем разную длину: от 670 мм (стандарт) до 1 метра и на разное количество рыбы. Кассеты изготавливаются из крепкого пищевого пластика. -

Пруток (шампур) предназначен для накалывания рыбы на него и дальнейшего копчения. Пруток изготавливается из черного металла и нержавейки. Предлагаем разную длину: от 670 мм и диаметром 4 мм (стандарт) до 1 метра.

Пруток (шампур) предназначен для накалывания рыбы на него и дальнейшего копчения. Пруток изготавливается из черного металла и нержавейки. Предлагаем разную длину: от 670 мм и диаметром 4 мм (стандарт) до 1 метра. -

-

Данное оборудование предназначено для очистки и мойки коптильных прутков от прилипших остатков рыбы после копчения. Прутки загружаются в ванну с обезжиривающим моющим раствором на свисающие петли приводных цепей. После запуска машины прутки переваливаются и таким образом трутся между собой и очищаются.

Данное оборудование предназначено для очистки и мойки коптильных прутков от прилипших остатков рыбы после копчения. Прутки загружаются в ванну с обезжиривающим моющим раствором на свисающие петли приводных цепей. После запуска машины прутки переваливаются и таким образом трутся между собой и очищаются.Технические характеристики:

- Максимальный вес загрузки: 30 кг

- Привод моющих цепей – мотор-редуктор

- мощность: 0,37 кВт

- обороты: 35 об/мин.

- Габаритные размеры

- длина: 860 мм

- ширина: 570 мм

- высота: 960 мм

-

Данное приспособление устанавливается на рабочее место и ускоряет процесс укладки рыбы, например шпрот, в стеклянную банку (вертикально) в 2-3 раза. Работник укладывает рыбу в специальную емкость и потом уложенная рыба попадает в банку. Это избавляет работников от запихивания каждой тушки рыбы в банку.

Данное приспособление устанавливается на рабочее место и ускоряет процесс укладки рыбы, например шпрот, в стеклянную банку (вертикально) в 2-3 раза. Работник укладывает рыбу в специальную емкость и потом уложенная рыба попадает в банку. Это избавляет работников от запихивания каждой тушки рыбы в банку. -

Коптильно-варочная камера изготовлена из кислотно-упорной стали. В зависимости от требований клиента камера может быть расширена (от двух тележек и более). Между внутренней и внешней стенками помещена термоизоляция из прессованного минерального хлопка. Изоляция дверей изготовлена из полиуретановой пенки. На крыше камеры крепится односкоростной мотор, который приводит в движение вентилятор, который вызывает, в зависимости от типа процесса, циркуляцию воздуха. На крыше закреплены также клапаны свежего воздуха, дымовой и выхлопной клапаны вместе с пневматическими сервомоторами. Кроме того, камера оснащена электрической системой, водяной и пневматической системами. Подсоединение электрической, водяной и воздушной системы находится на так называемом острове, оснащенном электроклапанами воздуха, воды и блоком подготовки воздуха. Питание камеры может быть масляным, паровым или электрическим. Данное оборудование является автоматическим и не требует ручного управления, а лишь периодической проверки сервисной службой.

Коптильно-варочная камера изготовлена из кислотно-упорной стали. В зависимости от требований клиента камера может быть расширена (от двух тележек и более). Между внутренней и внешней стенками помещена термоизоляция из прессованного минерального хлопка. Изоляция дверей изготовлена из полиуретановой пенки. На крыше камеры крепится односкоростной мотор, который приводит в движение вентилятор, который вызывает, в зависимости от типа процесса, циркуляцию воздуха. На крыше закреплены также клапаны свежего воздуха, дымовой и выхлопной клапаны вместе с пневматическими сервомоторами. Кроме того, камера оснащена электрической системой, водяной и пневматической системами. Подсоединение электрической, водяной и воздушной системы находится на так называемом острове, оснащенном электроклапанами воздуха, воды и блоком подготовки воздуха. Питание камеры может быть масляным, паровым или электрическим. Данное оборудование является автоматическим и не требует ручного управления, а лишь периодической проверки сервисной службой.Внутри камеры помещены:

- вентилятор;

- надувные каналы;

- нагревательный прибор;

- подвесной потолок;

- каналы отвода смолки;

Шкаф управления

Шкаф управления с командконтроллером изготовлен из кислотно-упорной нержавеющей стали. В шкаф вмонтирована автоматическая система регуляции управления работой всей коптильно-варочной системы. Наиважнейшим элемент оборудования - микропроцессорный командконтроллер, который используется для программирования всех параметров технической обработки и управления работой всей системы исполнительных приборов. -

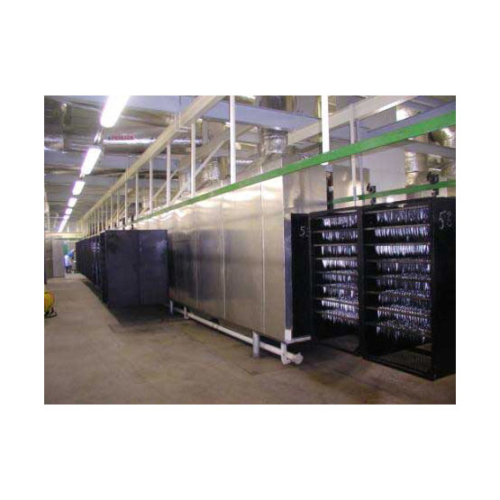

Двухтоннельная коптильная печь предназначена для горячего копчения мелкой рыбы (килька, салака, мойва и т.п.) и входит в состав коптильной установки. Печь состоит из двух симметричных половин, работающих самостоятельно. Каждая половина разделена на 16 секций, разделенных на три зоны: подсушка, копчение и охлаждение. Контейнеры с продукцией перемещаются по секциям циклично.

Двухтоннельная коптильная печь предназначена для горячего копчения мелкой рыбы (килька, салака, мойва и т.п.) и входит в состав коптильной установки. Печь состоит из двух симметричных половин, работающих самостоятельно. Каждая половина разделена на 16 секций, разделенных на три зоны: подсушка, копчение и охлаждение. Контейнеры с продукцией перемещаются по секциям циклично.Технические характеристики:

- Производительность печи по готовой продукции: 0,8 - 1,0 тонн/ч

- Потребление

- дыма: 1000 - 1200 м³/ч

- тепла: 360000 - 500000 ккал/ч

- пара (при р = 0,4...0,5 мб/м²): 1000 кг/ч

- Всасываемость

- горячего воздуха: 20000 - 22000 м³/ч

- дымовоздушной смеси: 10000 - 12000 м³/ч

- Расход газа: 50 м³/ч

- Количество контейнеров в тоннелях: 32

- Подача контейнеров в тоннель: ручная

- Габариты печи

- длина: 1,3 м

- ширина: 3,0 м

- высота: 5,44 м (макс.)

-

Данное оборудование представляет из себя компактную и профессиональную сушилку для пищевых продуктов. Серия представлена двумя моделями: с 40 и 72 поддонами. Система нагрева мощностью 5,1 кВт позволяет достигать температуру сушки 65 °C. В качестве опции имеется система нагрева мощностью 3,4 кВт для сушки более деликатных культур (например, лечебные травы). Как все сушилки, данная модель имеет модульную конструкцию и может быть расширена в будущем за счет дополнительных модулей.

Данное оборудование представляет из себя компактную и профессиональную сушилку для пищевых продуктов. Серия представлена двумя моделями: с 40 и 72 поддонами. Система нагрева мощностью 5,1 кВт позволяет достигать температуру сушки 65 °C. В качестве опции имеется система нагрева мощностью 3,4 кВт для сушки более деликатных культур (например, лечебные травы). Как все сушилки, данная модель имеет модульную конструкцию и может быть расширена в будущем за счет дополнительных модулей. -

Данное оборудование предназначено для мойки коптильных тоннелей и поддержании их в рабочем состоянии.

Данное оборудование предназначено для мойки коптильных тоннелей и поддержании их в рабочем состоянии. -

Тележки для коптильных печей. Также предлагаем: рамки, прутки, сетчатые поддоны.

Тележки для коптильных печей. Также предлагаем: рамки, прутки, сетчатые поддоны. -

Дымогенератор – это оборудование, в котором в результате тления древесины образуется дым копчения. Тип использованной древесины для копчения в значительной мере влияет на цвет продукта. Например: древесина дуба и ольхи придает золотисто-жёлтую и коричневую окраску соответственно. Дымогенератор является герметичным оборудованием, в котором в результате процесса обработки сухой стружки влажностью 12 - 20% при температуре 360 °C производится коптильный дым. Дым обладает температурой не выше 54 °C на выходе из дымогенератора и является сухим.

Дымогенератор – это оборудование, в котором в результате тления древесины образуется дым копчения. Тип использованной древесины для копчения в значительной мере влияет на цвет продукта. Например: древесина дуба и ольхи придает золотисто-жёлтую и коричневую окраску соответственно. Дымогенератор является герметичным оборудованием, в котором в результате процесса обработки сухой стружки влажностью 12 - 20% при температуре 360 °C производится коптильный дым. Дым обладает температурой не выше 54 °C на выходе из дымогенератора и является сухим.Дымогенератор состоит из:

- резервуара трубок;

- мотора мешалки, который приводит в движение мешалку дымогенератора DZ-100;

- сервомотора, который приводит в движение мешалку дымогенератора;

- приводного двигателя мешалки дымогенератора DZ-100, либо для камер одно и дву-тележковых приводов мешалки дымогенератора DZM-50;

- швеллера с паровой грелкой и скребком;

- датчика температуры дыма;

- водного оросителя;

- делительной трубы;

- мотора надувного воздуха с фильтрами;

- пневматического регуляционного клапана;

- трансформатора;

- грелки дымогенератора (24 В);

- дымового трубопровода;

- топки с ящиком.

-

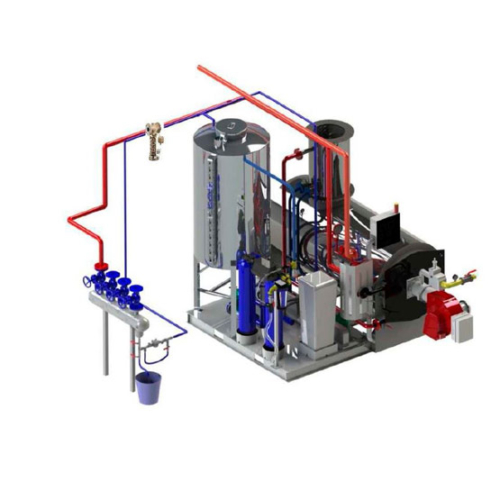

Данное оборудование предназначено для производства пара.

Данное оборудование предназначено для производства пара.Технические характеристики:

- Производительность пара: 1000 кг/час (600.000 Ккал/час)

- Мощность: 700 кВт

- КПД: 92%

- Температура воды на входе: от 1 до 90 °С

- Вид топлива: природный газ

- Давление газа: среднее (300 мбар) *

- Давление пара (регулируется): 14 бар **

- Температура пара: 198 °С (максимальное)

- Расход газа (максимальный): 72 м³/час ***

- Уровень шума: 75 дБ

- Габариты без горелки (ДхШхВ), мм: 2300 x 1530 x 2190 ****

- * - Идеальным является давление газа на входе горелки парогенератора в пределах 200 -300 мбар. При меньшем давлении газовая рампа должна быть дополнительно укомплектована вспомогательным оборудованием.

- ** - Давление пара может регулироваться в пределах от 1,0 до 14,0 бар в соответствии с потребностями технологического процесса.

- *** - Указан теоретический, максимальный расход топлива при непрерывной работе парогенератора в течении часа на максимальной производительности. Фактический расход составляет 40 - 70% от указанного объема в зависимости от интенсивности расхода пара.

- **** - Производитель оставляет за собой право внесения изменений в габаритные размеры оборудования по причине производственной необходимости и в связи с техническим совершенствованием.

-

Технические характеристики BP2451:

- Производительность, шт./час: 500 - 900

- Диаметр пробки, мм: 30 - 85

- Высота бутылки, мм:50 - 180

- Диаметр бутылки, мм:30 - 80

- Напряжение питания: 220 В / 50 Гц

- Предельное остаточное давление, мПа: -0,08

- Мощность: 1,3 кВт

- Потребление воздуха, м³/мин.: 0,3

- Габаритные размеры (ДхШхВ), мм: 850 x 680 x 1480

- Масса, кг: 160

- Обслуживающий персонал, чел.: 1

Технические характеристики BP2451-2:

- Производительность, шт./час: 500 - 900

- Диаметр пробки, мм: 85 - 110

- Высота бутылки, мм: 120 - 250

- Диаметр бутылки, мм:80 - 150

- Напряжение питания: 220 В / 50 Гц

- Предельное остаточное давление, мПа: -0,08

- Мощность: 1,3 кВт

- Потребление воздуха, м³/мин.: 0,3

- Габаритные размеры (ДхШхВ), мм: 850 x 680 x 1480

- Масса, кг: 160

- Обслуживающий персонал, чел.: 1

-

Данное оборудование оснащено вакуумным насосом и применяется для создания вакуума и последующей закатки стеклянной тары (банок и бутылок) крышками "Твист-офф". Создание вакуума и закатка происходит в специальной вакуумной камере. Установка является полуавтоматической. Тара устанавливается и вынимается вручную. Уровень вакуума контролируется оператором при помощи манометра, установленного на крышке вакуумной камеры. Закатка тары на установке производится одним оператором.

Данное оборудование оснащено вакуумным насосом и применяется для создания вакуума и последующей закатки стеклянной тары (банок и бутылок) крышками "Твист-офф". Создание вакуума и закатка происходит в специальной вакуумной камере. Установка является полуавтоматической. Тара устанавливается и вынимается вручную. Уровень вакуума контролируется оператором при помощи манометра, установленного на крышке вакуумной камеры. Закатка тары на установке производится одним оператором. -

Предлагаем горизонтальные автоклавы европейского и азиатского производства. Подберем нужный вам автоклав, исходя из вашего продукта, необходимой производительности и производственной технологии. Есть также лабораторные автоклавы (электрические и паровые (вертикальные)).

Предлагаем горизонтальные автоклавы европейского и азиатского производства. Подберем нужный вам автоклав, исходя из вашего продукта, необходимой производительности и производственной технологии. Есть также лабораторные автоклавы (электрические и паровые (вертикальные)). -

Тележка предназначена для перемещения автоклавных корзин по цеху.

Тележка предназначена для перемещения автоклавных корзин по цеху. -

Производим корзины для автоклавов. Можем сделать под ваши размеры.

Производим корзины для автоклавов. Можем сделать под ваши размеры. -

Загрузка: пантограф поднимает на максимальную высоту и по мере наполнения каждого слоя, оператор опускает корзину. Выгрузка: пантограф максимально опущен и по мере выгрузки каждого слоя, оператор поднимает корзину.

Загрузка: пантограф поднимает на максимальную высоту и по мере наполнения каждого слоя, оператор опускает корзину. Выгрузка: пантограф максимально опущен и по мере выгрузки каждого слоя, оператор поднимает корзину. -

Данное оборудование является полуавтоматическим укладчиком банок в корзину. Краткий принцип работы: при заполнении ряда укладчик толкает его дальше.

Данное оборудование является полуавтоматическим укладчиком банок в корзину. Краткий принцип работы: при заполнении ряда укладчик толкает его дальше. -

Прокладки используются для отделения слоев товара в автоклавной корзине.

Прокладки используются для отделения слоев товара в автоклавной корзине.- Прокладка позволяет сохранить целостность банок.

- Во время стерилизации тепло равномерно распространяется между слоями.

- Два вида прокладок: металлические и пластмассовые

-

Направляющие для автоклавных корзин устанавливаются перед самим автоклавом и направляют движение автоклавной корзины в автоклав.

Направляющие для автоклавных корзин устанавливаются перед самим автоклавом и направляют движение автоклавной корзины в автоклав. -

Машина предназначена для мойки круглых банок.

Машина предназначена для мойки круглых банок.